Mit künstlicher Intelligenz Produktionsprozesse optimieren

Hohe Produktqualit?t beim Fr?sen von Faserverbundwerkstoffen

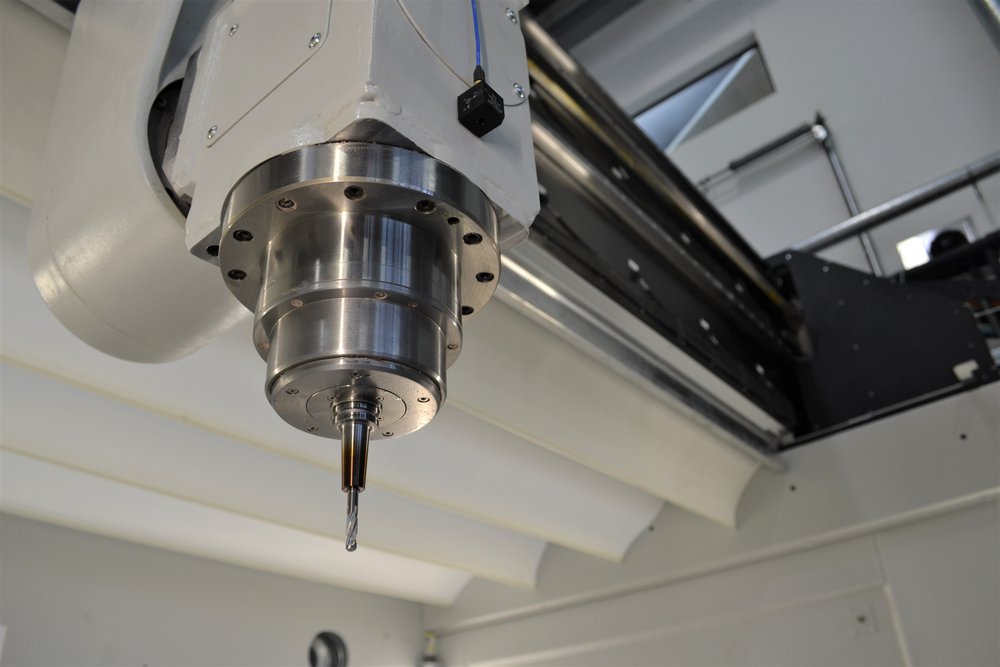

Augsburg/TS/MR/CH - Das im Januar gegründete KI Produktionsnetzwerk Augsburg ist ein Verbund der Universit?t Augsburg mit dem Fraunhofer-Institut für Gie?erei-, Composite- und Verarbeitungstechnik IGCV sowie dem Zentrum für Leichtbau Produktionstechnologie des Deutschen Zentrums für Luft- und Raumfahrt (DLR). Ziel ist eine gemeinsame Erforschung KI-basierter Produktionstechnologien an der Schnittstelle zwischen Werkstoffen, Fertigungstechnologien und datenbasierter Modellierung. Ein Anwendungsbeispiel, bei dem Künstliche Intelligenz Produktionsprozesse unterstützen kann, ist die zerspanende Bearbeitung faserverst?rkter Materialien. ? Wie Künstliche Intelligenz, KI, Produktionsprozesse optimieren kann, erforschen Wissenschaftler und Wissenschaftlerinnen im neu gegründeten KI-Produktionsnetzwerk. Dabei werden viele Schritte und Facetten industrieller Produktion betrachtet. Am Ende vieler Wertsch?pfungsketten in Luft- und Raumfahrt oder dem Maschinen- und Anlagenbau beispielsweise bearbeiten Maschinen die Endkontur von Bauteilen aus Faserverbundwerkstoffen – ein Prozess, der an das Fr?swerkzeug hohe Anforderungen stellt. Sensorsysteme, die den Prozess überwachen und beobachten, schaffen hier Optimierungspotenzial. Forschende der Universit?t Augsburg werten derzeit mithilfe Künstlicher Intelligenz Datenstr?me aus, die beim CNC-Fr?sen entstehen. Relevant ist Forschung an solchen vermeintlich detaillierten Prozessschritten weil industrielle Fertigungsprozesse h?ufig hochkomplex sind, so dass viele Faktoren das Ergebnis beeinflussen. Insbesondere bei harten Materialien, wie Carbonfasern, nutzen sich Anlagen und Bearbeitungswerkzeuge schnell ab. Kritische Abnutzungsgrade zu erkennen und prognostizieren zu k?nnen, ist darum essenziell um eine hohe Produktqualit?t liefern zu k?nnen. Wie geeignete Sensorik gekoppelt mit Künstlicher Intelligenz solche Prognosen und Verbesserungen liefern kann, zeigt die Forschung an einer industriellen CNC-Fr?se. Die Sensoren sind dabei die ?Sinnes-Organe“ der CNC-Fr?se. Moderne Ger?te haben meist einige grundlegende Sensoren bereits verbaut, die z.B. Energieverbrauch, Vorschubkraft und Drehmoment erfassen. Für die Aufl?sung feiner Details sind diese Daten jedoch nicht immer ausreichend. An der Universit?t Augsburg wurden deshalb Sensoren zur K?rperschallanalyse entwickelt und zus?tzlich in einer industrielle CNC-Fr?se integriert. Diese Sensoren erfassen K?rperschallsignale im Ultraschallbereich, die beim Fr?sprozess entstehen und sich in der Anlage bis zum Sensor ausbreiten. Der K?rperschall l?sst Rückschlüsse auf den Zustand des Bearbeitungsprozesses zu. ?Das ist ein Indikator, der für uns so aussagekr?ftig ist, wie Bogenstriche bei einem Geigenspiel. Musikprofis erkennen daran sofort, ob das Instrument richtig gestimmt ist und wie gut die spielende Person das Instrument beherrscht“, erkl?rt Prof. Dr. Markus Sause, Direktor des KI-Produktionsnetzwerks Damit aber aus dem Aufzeichnen des Signals auch eine Optimierung des Fr?sprozesses erfolgt, bedienen sich die Forschenden um Sause des sogenannten maschinellen Lernens. Bestimmte Charakteristiken des akustischen Signals k?nnen auf eine ungünstige Prozessführung hindeuten, die auf schlechte Qualit?t des gefr?sten Bauteils hinweist. Folglich kann der Fr?sprozess mit dieser Information direkt angepasst und verbessert werden. Dazu wird ein Algorithmus mit aufgezeichneten Daten und den dazu passenden Zust?nden (z.B. gute oder schlechte Bearbeitung) trainiert. Reagieren kann dann der Mensch, der die Fr?se bedient – er bekommt entweder eine Information über den Zustand pr?sentiert – oder die Anlage wird auf selbst?ndiges Reagieren hin programmiert. Das Maschinelle Lernen kann den Fr?sprozess nicht nur direkt am Werkstück optimieren, sondern auch die Wartungszyklen einer Produktionsanlage so wirtschaftlich wie m?glich planen. Funktionstüchtige Teile sollen so lang wie m?glich in der Maschine arbeiten um die Wirtschaftlichkeit zu erh?hen, spontane Ausf?lle wegen besch?digter Teile jedoch vermieden werden. Predictive Maintenance, also die ?vorausschauende Instandhaltung“ ist ein Ansatz, bei dem die Künstliche Intelligenz aus den gesammelten Sensordaten berechnet, wann ein Teil ausgetauscht werden sollte. Bei der untersuchten CNC-Fr?se erkennt ein Algorithmus zum Beispiel, wenn sich bestimmte Charakteristiken des Schallsignals ?ndern. Er identifiziert so nicht nur den Verschlei?grad des Bearbeitungswerkzeuges, sondern prognostiziert auch den richtigen Zeitpunkt für den Austausch des Werkzeugs. Dieses und andere Verfahren der künstlichen Intelligenz finden Eingang in das KI-Produktionsnetzwerk, welches gerade in Augsburg entsteht. Zusammen mit anderen Produktionsanlagen soll so ein Netzwerk entstehen, welches sich modular und werkstoffoptimiert rekonfigurieren l?sst.

E-Mail:

markus.sause@uni-auni-a.de ()

Beobachten und Vorhersagen

K?rperschall als Indikator

Maschinelles Lernen

Predictive Maintenance – vorausschauend agieren

Weiterführende Informationen

Ansprechpartner

Pressebilder zum Download